一、工艺原理

例如,锂辉石与石灰石的反应式为:

反应后生成的锂霞石(LiAlSiO₄)可通过后续浸出工艺提取锂元素。

二、工艺流程

- 原料预处理

锂精矿(如锂辉石)需破碎至粒度≤1mm,确保反应均匀性;

辅料(石灰石、纯碱等)需烘干(水分≤2%)并粉碎,避免高温下结团。

- 配料混合

根据矿物成分计算配料比例(如锂辉石与石灰石的质量比约 3:1);

采用双轴搅拌机或球磨机混合,使原料均匀度≥90%,防止局部反应不完全。

- 回转炉煅烧(核心环节)

预热段(200-500℃):去除物料水分和挥发性杂质;

反应段(1000-1300℃):高温下发生固相反应,锂矿物转化为可溶形态,此阶段需精确控制温度和停留时间(通常 2-4 小时);

冷却段:物料从高温降至 600-800℃,避免直接接触冷空气导致炸裂;

进料:混合物料通过螺旋给料机连续送入回转炉(倾斜角度 3-5°),依靠炉体转动向前推进;

加热阶段:

尾气处理:煅烧产生的 CO₂、粉尘等经布袋除尘器净化后排放,粉尘可回收再利用。

- 冷却破碎

煅烧后的熟料(块状或颗粒状)经冷却机(如滚筒冷却机)降温至 100℃以下;

破碎至粒度≤0.1mm,便于后续浸出工序(如水浸或酸浸)。

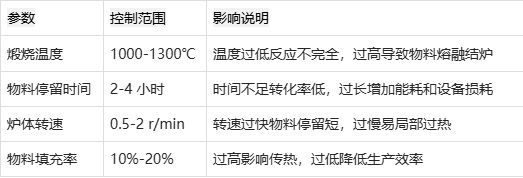

三、关键工艺参数

参数控制直接影响烧结效果(如锂转化率、能耗),需重点监控以下指标:

四、回转炉设备特点

碳酸锂烧结用回转炉通常为卧式倾斜圆柱形筒体,主要由以下部分组成:

筒体:采用耐高温合金钢(如 310S),内衬耐火材料(高铝砖或刚玉砖),防止高温腐蚀;

传动系统:电机通过齿轮驱动筒体转动,转速可变频调节;

加热系统:采用天然气、煤粉或电加热,沿炉长分段控温(确保反应段高温稳定);

密封装置:炉头、炉尾采用迷宫式或弹簧压紧密封,减少热损失和粉尘泄漏。

五、工艺优势与注意事项

优势:连续化生产效率高,物料受热均匀,锂转化率可达 85%-95%,适用于大规模工业化生产;

注意事项:

需严格控制原料粒度和混合均匀性,避免局部结瘤;

定期检查炉衬磨损情况,防止筒体过热变形;

尾气需达标排放,减少粉尘和 CO₂对环境的影响。

六、应用与延伸

该工艺广泛用于电池级碳酸锂、氢氧化锂的前驱体生产,后续需结合浸出(如硫酸浸出)、净化、沉淀等工序得到高纯度锂盐。近年来,通过优化配料比例(如添加硫酸钠降低反应温度)和余热回收技术,可进一步降低能耗,提升工艺经济性。

通过以上流程和参数的精准控制,碳酸锂回转炉烧结工艺能够高效实现锂矿物的转化,为后续锂盐提纯奠定基础。