活性炭水蒸气活化炉是活性炭生产中常用的关键设备,其核心是利用水蒸气作为活化剂,在高温下与炭材料发生反应,形成丰富的孔隙结构。其主要特点如下:

一、活化效率高,孔隙结构发达

水蒸气作为活化剂,化学活性适中,能与炭材料中的碳原子发生氧化反应(C + H₂O → CO + H₂),选择性地刻蚀炭表面,形成以微孔、中孔为主的复杂孔隙结构,且孔隙分布均匀,有利于提高活性炭的比表面积和吸附性能。

相比其他活化剂(如二氧化碳),水蒸气的扩散速度更快,与炭材料的接触更充分,活化反应效率更高,可缩短生产周期。

二、工艺可控性强

活化过程的关键参数(如温度、水蒸气流量、活化时间、炉内压力等)可精确调控,通过调整这些参数,能定向生产不同孔隙结构、不同吸附性能的活性炭,满足污水处理、气体净化、医药脱色等不同领域的需求。

例如,提高活化温度(通常在 800~1000℃)或增加水蒸气用量,可促进中孔形成,适合吸附大分子物质;降低温度或减少水蒸气量,则微孔比例更高,适用于小分子吸附。

三、原料适应性广

可处理多种炭质原料,如木质(木屑、椰壳、果壳)、煤质、生物质(秸秆、稻壳)等,通过调整预处理工艺(如炭化条件)和活化参数,能对不同原料进行高效活化,拓宽了活性炭的生产原料来源。

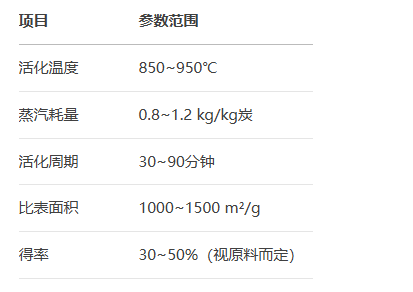

1、典型技术参数

2、应用优势

高品质活性炭:适用于VOCs吸附、黄金提取等高端领域。

低运营成本:吨活性炭蒸汽消耗<5吨,较传统设备节能25%以上。

该设备通过精密的热力学设计和自动化控制,平衡了活化效率与能耗,是现代活性炭生产的核心装备。实际选型需根据原料特性、产能需求及环保标准综合评估。

四、环保性较好

活化反应产生的副产物主要是一氧化碳(CO)和氢气(H),这两种气体可通过收集作为燃料回用(如用于炉体加热),实现能源循环利用,降低能耗和碳排放。

相比氯化锌等化学活化法,水蒸气活化属于物理活化,无需使用腐蚀性化学试剂,减少了废水、废渣的产生,后续环保处理成本较低。

五、设备结构多样,适应不同生产规模

根据生产需求,水蒸气活化炉可分为间歇式(如回转炉、立式炉)和连续式(如隧道窑、转炉):

间歇式炉适合小批量、多品种生产,设备投资较低,操作灵活;

连续式炉适合大规模工业化生产,自动化程度高,生产效率稳定,能实现连续进料、活化、出料,降低人工成本。

六、能耗较高,需注重节能设计

活化过程需维持高温(800~1000℃),且水蒸气的制备(如锅炉加热)也需要消耗能源,因此设备通常配备余热回收系统(如利用烟道气预热空气或原料),以降低单位产品的能耗。