稀土在回转炉中的应用,核心围绕稀土冶炼与提纯的关键热工环节展开。回转炉作为一种倾斜、可旋转的高温加热设备,凭借其连续化作业、温度分布均匀、物料混合充分的特点,成为稀土工业中处理矿物原料、制备稀土化合物的核心设备之一。其应用主要集中在稀土生产流程的前中期,具体可分为以下三大类:

稀土原矿(如氟碳铈矿、独居石、离子型稀土矿的富集物)在进入后续浸出、分离工序前,需通过回转炉进行预处理,目的是去除杂质、改变矿物结构,为后续提取稀土元素创造条件。

应用场景:针对含水分、碳酸盐、有机物的稀土矿(如氟碳铈矿、风化后的独居石)。

作用原理:回转炉内通入空气或惰性气体,控制温度在200-600℃,通过加热使矿物中的物理水、结晶水蒸发,碳酸盐(如 CaCO₃、MgCO₃)分解为氧化物和 CO₂气体,有机物燃烧分解为 CO₂和 H₂O,从而减少后续浸出工序的杂质干扰。

关键效果:原料含水率降至 0.5% 以下,碳酸盐去除率>90%,避免后续浸出时消耗过多酸 / 碱,同时防止杂质离子(如 Ca²⁺、Mg²⁺)进入稀土溶液。

应用场景:针对伴生硫化物(如黄铁矿 FeS₂、闪锌矿 ZnS)的稀土矿(如某些独居石 - 硫化矿共生矿)。

作用原理:在600-800℃ 氧化性气氛下,回转炉内的硫化物与氧气反应生成易溶于水或酸的硫酸盐(如 Fe₂(SO₄)₃、ZnSO₄),后续通过水洗或酸洗即可去除硫元素。

工艺要求:需严格控制温度(低于 850℃,避免硫酸盐分解回转为氧化物)和氧气浓度(过量空气,确保硫化物完全氧化),防止生成 SO₂尾气超标,通常需配套尾气脱硫装置。

稀土精矿(如 90% 以上纯度的氟碳铈矿精矿、独居石精矿)的结构稳定,需通过回转炉高温分解,打破稀土与其他元素(如 F、P、Si)的化学键,将稀土转化为可溶或易分离的化合物(如氧化物、硫酸盐),这是稀土冶炼的核心步骤。

应用场景:氟碳铈矿(主要成分 CeFCO₃)是轻稀土(Ce、La、Pr、Nd)的主要来源,其分解是提取轻稀土的关键。

作用原理:在回转炉内通入空气,控制温度在500-700℃,氟碳铈矿发生氧化分解反应:

2CeFCO₃ + O₂ → 2CeO₂ + 2CO₂↑ + F₂↑(或生成 CeF₃,具体取决于温度)。

分解后生成的 CeO₂(或 CeF₃)可通过盐酸 / 硫酸浸出,实现稀土与氟的分离。

技术优势:回转炉的旋转使物料与空气充分接触,分解均匀性>95%,且可连续进料(单炉日处理量可达 50-200 吨),适合大规模工业化生产。

应用场景:独居石(主要成分 REPO₄,含 U、Th 等放射性元素)是重稀土(Tb、Dy、Ho、Er)的重要原料,需通过硫酸焙烧打破稀土 - 磷键。

作用原理:将独居石精矿与浓硫酸按比例混合(固液比 1:1.2-1.5),送入回转炉在200-300℃ 下焙烧,生成稀土硫酸盐(RE₂(SO₄)₃)和磷酸(H₃PO₄),反应式为:

2REPO₄ + 3H₂SO₄ → RE₂(SO₄)₃ + 2H₃PO₄。

焙烧产物(焙砂)经水浸后,稀土进入溶液,磷和放射性元素(U、Th)通过沉淀分离。

工艺难点:需控制硫酸用量(过量 10%-20% 确保完全反应)和温度(低于 350℃,防止硫酸分解挥发),同时回转炉内衬需采用耐硫酸腐蚀材料(如高铝砖、刚玉砖),避免设备损坏。

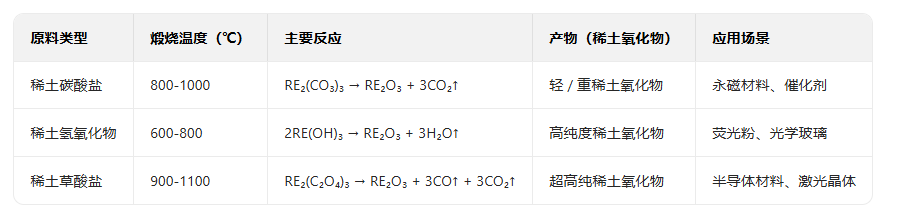

在稀土分离提纯后期,得到的稀土盐类(如稀土碳酸盐、氢氧化物、草酸盐)需通过回转炉煅烧,去除阴离子(如 CO₃²⁻、OH⁻、C₂O₄²⁻),转化为高纯度稀土氧化物(RE₂O₃),用于后续制备稀土金属、永磁材料、荧光材料等。

不同稀土盐的煅烧温度和产物不同,回转炉需根据原料调整工艺参数,具体如下表:

气氛控制:对于易氧化的稀土(如 Eu、Tb),需在惰性气氛(N₂、Ar)下煅烧,防止生成低价氧化物;普通稀土(如 La、Ce)可在空气中煅烧。

粒度控制:通过调整回转炉转速(1-5 r/min)和进料速度,控制物料在炉内的停留时间(1-3 小时),确保颗粒均匀煅烧,避免结块(氧化物粒度通常控制在 1-10μm)。

纯度保证:煅烧前需确保原料纯度>99.99%,炉内残留杂质(如 Fe、Si)需<10ppm,避免影响后续高端应用(如半导体用稀土氧化物纯度需>99.999%)。

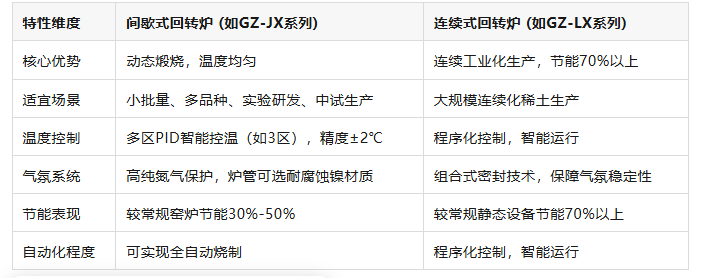

陕西罡正窑炉科技有限公司在稀土材料煅烧领域生产的回转炉【主要包括间歇式(如GZ-JX系列)和连续式(如GZ-LX系列)】在稀土应用中展现了一些优势

以下汇总了罡正窑炉不同类型产品的主要特点:

罡正窑炉设备通过材料革命、智能控制、环保集成三大核心技术,不仅解决了稀土冶炼中腐蚀、氧化、放射性等行业痛点,更以工艺适配性和全链条服务能力重塑了稀土热工设备的价值标准。其技术实力与行业实践已形成显著的护城河,成为国内稀土龙头企业的首选合作伙伴。